KI-Einsatz in der Photonik nimmt rasant zu

Künstliche Intelligenz (KI) eröffnet der Photonik neue Möglichkeiten. Selbst die Vision geschlossener Regelkreise in industriellen Laseranwendungen rückt mit AI-gestützter Inline-Qualitätsüberwachung in den Bereich des Machbaren.

Es hat etwas von Raumschiff Enterprise auf dem Acker: Bei voller Fahrt unterscheidet ein KI-unterstütztes Kamerasystem in Millisekunden (ms) junges Unkraut von frisch austreibenden Nutzpflanzen. Die nötige Intelligenz steuert ein neuronales Netzwerk bei, das ein Team der Futonics Laser GmbH mit Unkrautbildern aus bestehenden Datenbanken für diese Aufgabe trainiert hat.

Erkennt das System unerwünschte Pflanzen, ermittelt es deren exakte Position, gleicht alle Vibrationen der Überfahrt aus und richtet einen Nahinfrarot-(NIR)-Laser per Scanner auf die Wachstumszentren der einzelnen Pflanzen. Ein Laserpuls genügt. Das Unkraut verödet. Ehe es neu austreibt, haben die Nutzpflanzen das Wachstumsrennen ans Sonnenlicht gewonnen.

Pestizidfreie Unkrautbekämpfung

Futonics treibt die Technologie systematisch voran. laut Geschäftsführer Dr. Peter Fuhrberg werden die Unkraut-Laser voraussichtlich von batteriebetriebenen autonomen Fahrzeugen aus operieren. Daher stehen Energie- und Flächeneffizienz ganz oben auf der Agenda. Um sie zu erreichen, setzt sein Team auf KI in Verbindung mit modernen Simulationstools. In den Simulationen erreichen schnell schaltbare 2-µm-Thulium-Laser die höchste Flächeneffizienz je eingesetzter Energie. Da die Pflanzen das NIR-Licht hervorragend absorbieren, genügt ein Laserpuls von 2 ms Dauer eines 800-Watt-Systems. Auch die Strahlqualität, Ansteuerbarkeit, Systemzuverlässigkeit und Lebensdauer sprechen laut Fuhrberg für NIR-Laser.

Das Beispiel zeigt, wie KI die Photonik beflügelt – und zugleich hilft, Innovationen von Beginn an zu erden. Wie Fuhrberg kürzlich auf der 3. Konferenz AI for Laser Technology in Aachen ausführte, gibt es zahllose Auslegungsvarianten mit Wellenlängen von Ultraviolett (UV) bis Mid-Infrarot (MIR), verschiedenen Pulsdauern und Strahlführungsdesigns. Die KI-gestützte Vorauswahl effizienter Systemauslegungen verhelfe der Entwicklung zu einer soliden Basis.

KI optimiert industrielle Lasermaterialbearbeitung

Variantenvielfalt beherrschbar zu machen, zählt auch in der Lasermaterialbearbeitung zu den Kernaufgaben – sei es beim Schneiden, Schweißen, Löten oder Biegen – wohlgemerkt über die gesamte Prozesskette hinweg. Auch in der Photonik hilft dabei immer öfter KI. So bietet TRUMPF mit der KI-basierten Lösung „optimate“ eine automatisierte Bauteiloptimierung an, die konventionelle Konstruktionen überprüft und per Mausklick alternative Ausführungen in lasergebogenem und -geschnittenem Blech samt erzielbarer Kostenvorteile anbietet. Denn in der Regel entfallen Arbeitsschritte, sinkt der Materialeinsatz und führt die Optimierung zudem zu Gewichtsvorteilen. Wie das funktioniert, erläuterte Dr. Volker Rominger, Leiter Machine Learning & Simulation in Laser Applications bei TRUMPF, in Aachen. Die KI-Lösung basiere auf tausenden gelabelten Bauteildaten, an denen sein Team das System trainiert hat. „Heute sagt es das Optimierungspotenzial mit 96-prozentiger Genauigkeit vorher“, berichtete er.

Doch TRUMPF treibt den KI-Einsatz sehr viel weiter. Um dem Verhaken, Verklemmen und Verkanten lasergeschnittener Blechteile vorzubeugen, ermittelt eine KI-basierte Lösung die optimale Schneidstrategie samt bestem Startpunkt für jedes Bauteil und bezieht dabei eine Vielzahl an Parametern bis hin zur Verteilung des Gasdrucks im Laser-Schneidprozess oder zur Lage des Blechs mit Blick auf das vollautomatisierte Herauslösen der ausgeschnittenen Teile ein. Das Wissen bezieht die Maschine aus hunderttausenden Praxisbeispielen. KI hilft anschließend auch beim vollautomatisierten Erkennen und Sortieren der individuellen Teile. Angesichts der Datenmenge – gelasert werden bis zu acht Quadratmeter große Bleche aus vielfältigen Materialien, bei variierenden Lichtbedingungen und randomisierten menschlichen Eingriffen in den Prozess – stoßen herkömmliche Machine-Vision-Algorithmen an Grenzen. „Stattdessen nutzen wir viele Millionen Parameter eines Deep Neural Networks und lassen die Daten für uns arbeiten“, berichtete Rominger. Vorteil: Das System wird dank der großen Menge an Eingangsdaten immer robuster gegenüber schwankender Datenqualität. Die Zahl der Detektionsfehler sinke mit jeder neuen Generation des Neural Networks und durch den Lerneffekt mit jedem Datensatz. Das klappt nicht nur mit gelabelten Trainingsdaten, sondern mittlerweile auch im industriellen Praxiseinsatz.

KI macht menschliches Erfahrungswissen dauerhaft verfügbar

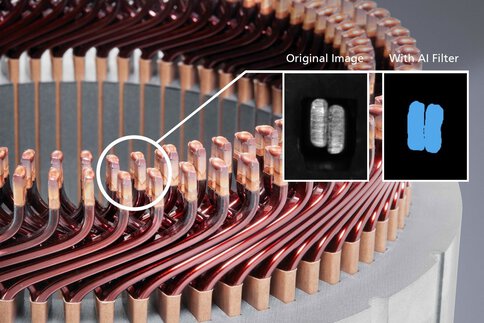

Rominger berichtete auch von KI-Anwendungen im Zukunftsfeld Elektromobilität, darunter das Laserschweißen so genannter Hairpins an Kupferwicklungen von Elektromotoren. „Der kameraüberwachte Prozess ist an sich robust. Doch gibt es im Fertigungsumfeld Variablen wie veränderte Lichtverhältnisse, ungenau gepaarte Hairpins oder auch Anpassungen in der Prozesskette“, erklärte er. Ein KI-Filter, der Bilddaten in Echtzeit auswerte und den Zustand der Hairpin-Paare klassifiziere, helfe die Varianzen auszugleichen. Die AI adaptiere sie und beziehe sie in die Analyse ein. Das habe die Zuverlässigkeit der Qualitätskontrolle auf nun 99,8 Prozent gesteigert. Dazu trägt auch OCT-(Optical Coherence Tomography)-Sensorik bei, die 3D-Informationen aus dem Prozess liefert. KI hilft, die komplexen räumlichen Daten schnell und präzise zu deuten.

Die Verbindung von AI und optischer Messtechnik ermöglicht es, bisher rein menschliches Erfahrungswissen in automatisierte Fertigungsprozesse zu implementieren. KI lernt schnell, vergisst nicht und kennt weder Müdigkeit noch Tagesform. „Maschine Learning ist real. Wir können damit die Produktivität, Zuverlässigkeit und Qualität von Laserprozessen signifikant erhöhen – und wir sehen in diesem Technologiefeld aktuell erst die Spitze des Eisbergs“, so Romingers Fazit. Er riet Unternehmen, die sich noch nicht mit KI befassen, ihre Skepsis zu überwinden und praktische Pilotprojekte zu starten. Die Technologie entwickle sich rasant – und verschaffe Wettbewerbern, die AI nutzen, schon jetzt Produktivitätsvorteile.

KI macht die laserbasierte Fertigung intelligent

Die gut 50 internationalen KI-Expertinnen und Experten auf der Aachener Konferenz musste er davon nicht überzeugen. Aus den Vorträgen und den Fragen des Publikums ging deutlich hervor, dass es für die Teilnehmenden längst um das „Wie“ der KI-Nutzung geht. Dr. Markus Kogel-Hollacher von der Precitec Group berichtete, dass sich die Applikation KI und Machine Learning-Methoden für immer mehr Anwendungen als sinnvoll erweist. „Ob Laserschneiden, -schweißen und -löten oder 3D-Messtechnik: wo immer wir Daten generieren, ergeben sich Ideen, daraus mit AI wertvolle Informationen zu gewinnen“, erklärte er. Das Potenzial reiche mittlerweile so weit, dass sich aus rein optischen Daten eigentlich unsichtbare Informationen zum elektrischen Widerstand oder zur Festigkeit von Schweißverbindungen ableiten lassen.

Das macht sich auch die Scansonic MI GmbH zur Optimierung inline-überwachter Laserlöt- und Laserschweiß-Prozesse zunutze. Ihr Bearbeitungskopf ALO4 und das Sensorsystem SCeye® sind für die Inline-Nahtverfolgung laserbasierter Fügeprozesse etabliert, in denen sie Defekte detektieren und dokumentieren. KI hilft laut Dr. Michael Ungers mittlerweile, auch kleinste Poren, Spritzer und andere Fehler im Schmelzbad zu erkennen. Dafür trainierte man ein neuronales Netzwerk mit gelabelten Bilddaten, um es für unterschiedliche Fehlerklassen zu sensibilisieren. Dem Training folgen die Validierung und Verifizierung in intensiven Tests, um sicherzustellen, dass die KI auch in unbekannten Bilddaten der Kunden findet, worauf sie angesetzt ist. Die von der Sensorik im Bearbeitungskopf gelieferten Daten werden per Edge-Computer liniennah analysiert und dann für menschliche Anwender visualisiert. Mittlerweile ist es dem Team um Ungers gelungen, die Detektionsgenauigkeit des Neuronalen Netzwerks auf über 98 Prozent zu steigern. Neben gelabelten Trainingsdaten hat es an einigen tausend Datensätzen eines Pilotkunden trainiert. „Durch den KI-Einsatz können wir Poren und Splitter von weniger als 0,5 Millimetern Größe sehr zuverlässig detektieren“, erklärte er. Im nächsten Schritt gehe es darum, das Verfahren vom Laserlöten auf das Laserschweißen und auf eine höhere Vielfalt von Materialien zu übertragen. „Vielversprechend“ nannte Ungers die ersten Erfahrungen damit. Sein Fazit: „KI macht die laserbasierte Fertigung intelligent!“. Dank der robusteren und präziseren Fehlererkennung werde sich der Prüfaufwand in der Fertigung in Zukunft reduzieren lassen.

Auf der Zielgeraden zum Closed Loop in der Lasermaterialbearbeitung?

Mehr Qualität trotz weniger Prüfung also. Perspektivisch könnte KI auch Empfehlungen zur Optimierung laufender Laserprozesse geben und Maschinen dazu verhelfen, sich autonom an Veränderungen im Prozess anzupassen – und damit Regelkreise schließen. Das wäre ein großer Schritt in Richtung autarker Maschinen. Prof. Carlo Holly hat dieses Ziel bei seiner Forschung am Fraunhofer-Institut für Lasertechnik ILT und seinem Lehrstuhl für Technologie Optischer Systeme (TOS) der RWTH Aachen klar vor Augen.

Photonik werde immer besser darin, Prozesse und Messgrößen mit Sensoren sichtbar zu machen. Dank der rasanten Weiterentwicklung der Hardware sei die Auswertung der Daten heute in Echtzeit machbar. „Die Befunde erweitern die Möglichkeiten zur Vorhersage von Prozessverläufen und zur Optimierung der Parametrierung“, erklärte er. Auf dieser Basis sei eine auf Echtzeitüberwachung gestützte fortlaufende Anpassung der Parameter im laufenden Prozess – also ein selbstregelnder optimaler Prozessverlauf – denkbar.

Das Fraunhofer ILT arbeite systematisch daran, diese Option prozesstechnisch umzusetzen. Etwa in Additive Verfahren, in die Lasermaterialbearbeitung oder im automatisierten Design optischer Systeme. Woran klassische Algorithmen bisher Stunden und Tage rechnen, schafft eine gute trainierte KI in Sekunden. Holly stellte in Aachen Forschungen an einem Diffractive Deep Neural Network vor. Herzstück sind Diffraktive optische Elemente (DOEs) in denen die Strahlung unterschiedlich gebeugt – und geformt wird. „Positionieren wir mehrere DOE-Layer hintereinander, entsteht ein optisches Neuronales Netzwerk, in dem Licht als Überträger von Information dient“, erklärte er. Dieser Aufbau sei im Zusammenspiel mit KI-Algorithmen die Basis für das automatisierte optische Design.

Kunstgriff zum Diffractive Deep Neural Network

Erste Versuche zeigen, dass der Ansatz funktioniert. Das Team kann damit hoch komplexe Strahlformung spezifisch und robust an die jeweilige Anwendung anpassen. Im etablierten Design erfolgt die Auslegung vom Laser aus in Richtung Werkstück. Über die Anordnung von Spiegeln, Linsen und anderen optischen Komponenten lässt sich festlegen, wo der Laser mit welcher Intensität aufs Werkstück einwirkt. Doch ist es zu komplex, darüber auch die spätere Temperaturverteilung auf dem Werkstück zu steuern. Das will Holly mit seinem Team ändern und denkt das Design dafür rückwärts. Ausgehend von der optimalen Temperaturverteilung lassen sie das neuronale Netzwerk den idealen Weg zur Laserstrahlquelle zurückrechnen. Mit klassischem Design wäre das wegen der typischerweise vielen Tausend Freiheitsgrade zum Scheitern verurteilt. KI schreckt diese Komplexität nicht, mit ihr ist die Auslegung schnell und präzise optimierbar.

Mit KI scheint die Photonik die Zielgerade zum Closed Loop erreicht zu haben. Langfristig könnte KI sogar ohne menschliche Trainer „self-supervised“ – also unter eigener Kontrolle – lernen. Am Fraunhofer ILT zeigen solche Lernprozesse ohne manuelles „Labeling“ bereits gute Resultate, wenn ihnen klar definierte Klassifikationen zugrunde liegen. „Die Algorithmen identifizieren dann relevante Strukturen und Ähnlichkeiten, anhand derer sie die Sensordaten eigenständig sortieren“, erläuterte Holly. Das Potenzial von KI in der Photonik ist riesig – und wie die Aachener Konferenz eindrucksvoll gezeigt hat, ist tatsächlich erst die Spitze dieses technologischen Eisbergs in Sicht.