Mit Photonik 4.0 zur personalisierten Intraokularlinse

Weltweit über 20 Millionen Menschen unterziehen sich jährlich Katarakt-Operationen, um ihre vom Grauen Star getrübten Linsen durch Kunststofflinsen ersetzen zu lassen. Für deren Fertigung entwickelt ein Aachener Start-up eine Photonik-4.0-Prozesskette.

„Lasermaterialbearbeitung prädestiniert für die Industrie 4.0“, titelte 2018 das PHOTONICS-Interview mit Prof. Reinhart Poprawe. Dieser Aussage lässt der mittlerweile emeritierte Leiter des Fraunhofer-Instituts für Lasertechnik ILT Aachen Taten folgen. Als Gründer der AIXLens GmbH treibt er in enger Kooperation mit seinem ehemaligen Institut den Aufbau einer digital geregelten, vollautomatisierten photonischen Prozesskette voran, die künftig personalisierte Intraokularlinsen fertigen soll.

Solche aus biokompatiblen Kunststoffen gefertigte Linsen werden allein in Deutschland über einer halben Millionen Patientinnen und Patienten pro Jahr eingesetzt, die am Grauen Star (Katarakt) erkranken. Weltweit finden deutlich über 20 Millionen solcher Eingriffe statt. Beim Großteil der Linsen, die im gefalteten Zustand ins Auge injiziert, dort entfaltet und mit zwei winzigen gegenläufigen Aufhängungen im Kapselsack verankert werden, handelt es sich um spritzgegossene Massenware. Doch für vorher schon fehlsichtige Patientinnen und Patienten gilt es, die Linsen individuell anzupassen. Es gibt einige hundert Varianten, die spezialisierte Praxen und Kliniken vorhalten. Doch weil deren Haltbarkeit begrenzt ist, müssen sie entsorgt werden, wenn sich nicht rechtzeitig passende Empfänger einfinden. Genau hier setzt die 4.0-Prozesskette von Poprawes Start-up an. „Der große Vorteil vollautomatisierter digitalisierter Laserprozessketten besteht darin, dass die Kosten von der Stückzahl entkoppelt sind. Daher können wir auch sehr komplexe, individuell angepasste Linsen on-Demand fertigen“, erklärt er. Das gelte gleichermaßen für additive und subtraktive Verfahren. Wo es möglich sei, ab Stückzahl eins kosteneffizient und innerhalb von Stunden zu fertigen, werde zudem auch die Lagerhaltung mit all ihren Folgekosten verzichtbar.

Laserbasierte Pilotfertigung am ILT

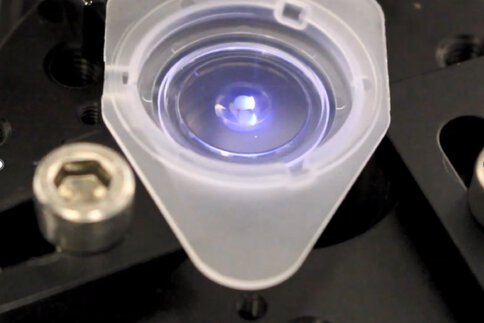

Im Fall der Intraokularlinsen von AIXLens handelt es sich um ein subtraktives Verfahren. Zu Beginn der vollautomatisierten Prozesskette schneidet ein Ultrakurzpulslaser die Kontur der Linse samt Aufhängungen (im Fachjargon „Haptiken“) aus einem spritzgegossenen Rohling. Um die thermische Belastung zu minimieren, fährt der Laser die Kontur einige dutzendmal ab und pickt sich mit jedem Puls tiefer in den Kunststoff. Ist die Kontur freigestellt, folgt im zweiten Prozessschritt das Abtragen der Linse. Auch das übernimmt ein Ultrakurzpulslaser, der die Linse anhand der individuell ermittelten Patientendaten in Form bringt. Nach dieser Personalisierung folgt die Politur der Linse per Dauerstrich-(CW)-Laser, der Unebenheiten bis auf den Nanometer genau behebt. „Bei der Laserbearbeitung kann es passieren, dass Polymerketten brechen, was zulasten der Biokompatibilität geht. Das können wir in einem abschließenden Arbeitsgang beheben“, erklärt Poprawe. Zur Re-Vernetzung der Polymere gebe es verschiedene licht- und elektronenbasierte Ansätze, die das Team aktuell auf ihre Effizienz hin prüfe und optimiere.

Die Pilotkette hat AIXLens in enger Kooperation mit den ILT entwickelt. Dort finden aktuell auch die Testläufe und Qualitätsprüfungen statt. Die optische Qualität der Linsen ist bereits mit standardisierten Modular-Transfer-Function-(MTF)-Tests nachgewiesen. Gleiches gilt für die Injektionsfähigkeit. Und der Nachweis der Biokompatibilität mit Zytotox-Prüfungen, also mit lebenden Zellen, ist ebenfalls weit gediehen. Gelingt auch hier der Nachweis, steht der CE-Konformität der vollautomatisiert gefertigten Intraokularlinsen nichts mehr im Wege.

Großes Interessen im Markt

Derweil befindet sich das Start-up nach Pitches und Vorträgen auf diversen Fachkongressen im Austausch mit den weltweit führenden Herstellern solcher Intraokularlinsen. „Die Aussicht, personalisierte Linsen Just-in-Time bestellen und auf die Lagerhaltung verzichten zu können, weckt großes Interesse an unserem Verfahren“, berichtet Poprawe. Zwar werde es weiterhin einen Massenmarkt für spritzgegossene Standardlinsen geben, deren Lagerung aufgrund der kontinuierlichen Nachfrage unproblematisch ist. Doch immer dann, wenn eine seltenere Variante benötigt wird, sei die on-Demand-Fertigung klar im Vorteil. „Selbst, wenn wir nur ein Prozent der weltweiten Eingriffe abdecken, liefe das auf über 200.000 personalisierte Linsen jährlich hinaus“, rechnet er vor.

Doch dabei muss es nicht bleiben. Denn die junge AIXLens GmbH bringt ihr gewonnenes Oberflächen-Know-how gemeinsam mit dem Fraunhofer ILT und dessen 3D-Druck-Spin-off Aconity3D in Forschungsvorhaben ein, in denen es um die Oberflächenqualität von additiv gefertigten Bauteilen und Kunststoff-Implantaten geht. Auch hier zeichnet sich das enorme Potenzial photonischer 4.0-Prozessketten deutlich ab. Wenn Kunststoffbauteile in additiven Prozessen mit deutlich höheren Aufbauraten gefertigt werden sollen, wird das porösere und damit rauere Oberflächen zur Folge haben. Hier kann eine automatisierte Nachbearbeitung mithilfe des partikelfreien, selektiven Laserpolierens die Oberflächen genau dort optimieren, wo es beispielsweise zur Vermeidung von Reibung notwendig ist. Auf dieser Basis wird in Zukunft noch so manche vollautomatisierte 4.0-Prozesskette entstehen, deren Daten- und Bearbeitungsprozesse es nun zu synchronisieren gilt. Dass die Lasermaterialbearbeitung für die Industrie 4.0 prädestiniert ist, steht mittlerweile außer Zweifel. Es geht nun darum, die einzelnen Prozesse zu optimieren und mit den entsprechenden Schnittstellen zu verknüpfen. Diese Arbeit ist in vollem Gange.